Les 6 points clés d’une maintenance préventive efficace

La maintenance préventive est un rouage essentiel pour la bonne marche d’une outil de production. Mal effectuée, les problèmes s’amoncellent et mettent en péril la productivité. Il y a pourtant quelques règles simples qui permettent d’être efficaces si elles sont appliquées.

1-Savoir observer et être proactif

2-Créer et appliquer un plan de maintenance préventive

3-Conserver un stock de sécurité de pièces détachées

Il est important de noter que, pour une maintenance efficace, les inspections ne doivent provoquer aucun arrêt de production et doivent être effectuées pendant le fonctionnement des machines.

4-Adapter continuellement votre programme de maintenance

-

Combien va coûter à une entreprise la panne d’un composant ?

-

Quelles ressources et quelles techniques de maintenance faut-il déployer pour détecter une panne avant qu’elle ne se produise?

-

À quelle fréquence les inspections de maintenance préventive doivent-elles être effectuées?

5-intégrer des moyens de mesure

6-considérer la maintenance préventive pour un outil de lean manufacturing

La maintenance préventive est un élément important de la maintenance productive totale (TPM), qui reprend le concept japonais des 5S (seiri – élimination de choses inutiles, seiton – ordre, méthodes, seiso – propreté, seiketsu – contrôle, shitsuke – discipline) et est considérée comme un outil critique de Kaizen. Elle peut et doit donc s’intégrer dans votre programme de Lean Manufacturing.

Aller plus loin

Bien évidemment, ces règles ne sont pas gravées dans le marbre. Vous pouvez les appliquer à la lettre, ou les adapter à votre activité. N’hésitez pas à nous parler de vos bonnes pratiques en commentaire.

Nos articles les plus récents

Fourniture de pièces détachées d’ascenseurs : pratiques anti-concurrentielles à Singapour

Enquête sur des accusations d’abus de position dominante chez les ascensoristes de Singapour pour des refus de fourniture de pièces détachées.

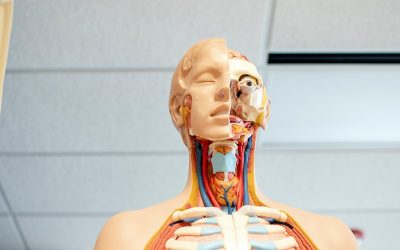

Impression d’organes personnalisés. Bientôt un humain en pièces détachées ?

De nouvelles avancées médicales permettent d’envisager la maintenance du corps humain et la production d’organes bio-compatibles.

Les pénuries de pièces de rechange perturbent les ambitions de maintenance de l’US Air Force.

D’après un rapport de la commission d’audit du gouvernement américain, la pénurie de pièces détachées est un problème récurrent qui cloue les avions de combat au sol.

0 commentaires